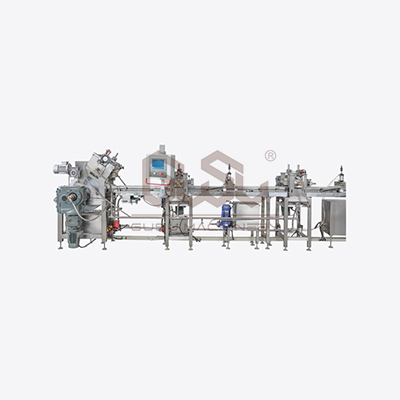

Las barras de energía se han convertido en una elección popular en todo el mundo debido a su conveniencia, beneficios nutricionales y portabilidad. A medida que crecen la demanda de barras de energía, los fabricantes se centran cada vez más en optimizar la eficiencia de producción, mantener una calidad consistente y reducir los costos de mano de obra. Una pregunta común en la industria es: ¿se puede automatizar una línea de producción de barra de energía? La respuesta es sí, y la automatización puede cubrir casi todas las etapas de producción, desde el manejo de ingredientes hasta el empaque.

1. Automatización en manejo de ingredientes

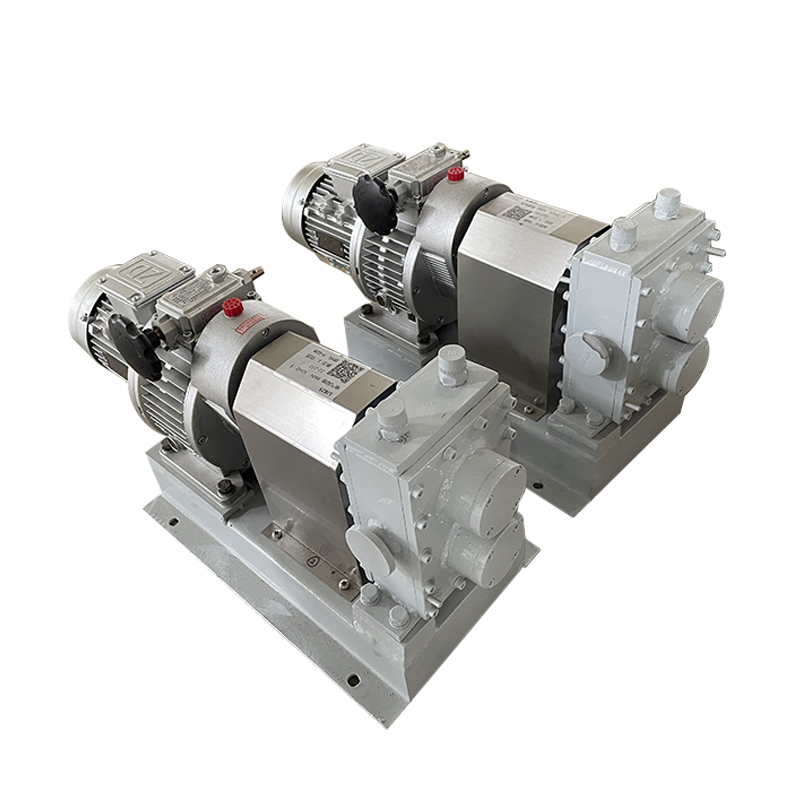

El primer paso en la producción de la barra de energía implica la medición precisa y la mezcla de ingredientes como nueces, granos, frutas secas, polvos proteicos, edulcorantes y agentes de unión. Los sistemas automatizados de manejo de ingredientes utilizan máquinas de pesaje digital, tolvas y sistemas de transporte para garantizar la precisión y la consistencia. Estos sistemas minimizan el error humano, reducen el desperdicio y permiten a los fabricantes ampliar la producción sin aumentar significativamente los costos laborales. Además, los controladores lógicos programables (PLC) pueden almacenar múltiples recetas, lo que permite interruptores rápidos entre diferentes tipos de barras de energía.

2. Mezcla y formación de automatización

Una vez que se miden los ingredientes, deben mezclarse completamente y formarse en barras. Los mezcladores industriales con sistemas de control automatizados aseguran una mezcla uniforme de ingredientes secos y húmedos. Para formar, la extrusión automatizada o las máquinas de moldeo dan forma a la mezcla en barras o grupos uniformes. Algunos sistemas utilizan moldes ajustables para producir barras de diferentes tamaños o formas, ofreciendo flexibilidad en el diseño del producto. La automatización en la mezcla y la formación garantiza una textura, densidad y peso consistentes de cada barra de energía, lo cual es crítico para el control de calidad y la satisfacción del consumidor.

3. Automatización de cocción y hornear

Dependiendo del tipo de barra de energía, se puede requerir cocción o hornear. Los hornos automatizados o los túneles de calefacción mantienen una temperatura y un control de tiempo preciso para garantizar que las barras logren la textura y el contenido de humedad deseados. Los sistemas avanzados incluyen sensores de temperatura, control de velocidad del transportador y regulación de la humedad para mantener la uniformidad en la línea de producción. Al automatizar estos procesos, los fabricantes pueden evitar barras poco cocidas o cocinadas, asegurando una calidad constante al tiempo que reducen la necesidad de monitoreo manual.

4. Automatización de enfriamiento y recubrimiento

Después de cocinar, algunas barras de energía requieren enfriamiento o revestimiento, como recubrimientos de chocolate o yogurt. Los túneles de enfriamiento automatizados reducen gradualmente la temperatura de las barras para estabilizar su forma y textura. Las máquinas de recubrimiento pueden aplicar uniformemente el chocolate, el yogur u otros ingredientes mientras controlan el grosor y la cobertura. La automatización en esta etapa reduce las tareas intensivas en mano de obra, previene la contaminación y mantiene la consistencia del producto, lo cual es especialmente importante para la producción de barra de energía premium o de alto volumen.

5. Automatización del empaque

El embalaje es una de las etapas más laborales en la producción manual, pero puede automatizarse completamente en las líneas de barra de energía modernas. Las máquinas de embalaje automatizadas envuelven barras individuales, sellarlas y colóquelas en cajas o estuches. Algunos sistemas incluyen etiquetado, codificación por lotes y sensores de inspección de calidad para detectar barras desalineadas o dañadas. La automatización en el embalaje no solo acelera la producción, sino que también garantiza la higiene, reduce los desechos del material y mantiene la trazabilidad del producto.

6. Control y monitoreo de calidad

La automatización también mejora el control de calidad. Los sensores y cámaras integrados en la línea de producción pueden monitorear el peso, el tamaño, el color y los defectos de la superficie en tiempo real. Si algún bar no cumple con las especificaciones, el sistema puede rechazarlo automáticamente. Los datos recopilados de los sensores se pueden utilizar para analizar la eficiencia de producción, detectar tendencias y optimizar los procesos. Este nivel de automatización garantiza la calidad constante del producto al tiempo que minimiza los esfuerzos de inspección manual.

7. Beneficios de la automatización en la producción de barras de energía

Eficiencia: las líneas automatizadas pueden funcionar continuamente con una intervención humana mínima, aumentando significativamente la capacidad de producción.

Consistencia: la mezcla de uniforme, formación, cocción y embalaje asegura que cada barra cumpla con los estrictos estándares de calidad.

Reducción de costos: los requisitos de mano de obra reducidos menores costos operativos, y el manejo preciso de los ingredientes minimiza los desechos.

Escalabilidad: los sistemas automatizados permiten a los fabricantes ampliar la producción rápidamente en respuesta a la demanda del mercado.

Seguridad e higiene: la automatización minimiza el contacto humano con los alimentos, reduciendo el riesgo de contaminación.

8. Desafíos y consideraciones

Si bien la automatización ofrece muchas ventajas, también requiere una inversión inicial significativa. Los fabricantes deben considerar el costo de la maquinaria, la instalación y el personal de capacitación para operar y mantener sistemas automatizados. La personalización para diferentes tipos de barras, recetas y formatos de embalaje también puede requerir soluciones de automatización flexibles o modulares. Además, el mantenimiento de rutina y la calibración son esenciales para garantizar la confiabilidad a largo plazo.

En conclusión, un línea de producción de barras de energía De hecho, se puede automatizar, cubriendo todas las etapas principales, desde el manejo de ingredientes hasta el embalaje. La automatización mejora la eficiencia, la consistencia, la escalabilidad e higiene, al tiempo que reduce los costos de mano de obra y los desechos. Los sistemas automatizados modernos también incorporan mecanismos de control de calidad que aseguran que cada barra cumpla con los estándares deseados.

Para los fabricantes que buscan satisfacer la creciente demanda de los consumidores y mantener una ventaja competitiva, invertir en automatización es una solución práctica y estratégica. Si bien los costos iniciales pueden ser altos, los beneficios a largo plazo (tasas de producción más altas, calidad consistente y eficiencia operativa) hacen que las líneas de producción de barra de energía automatizada sean una opción convincente para operaciones a pequeña escala y a gran escala.