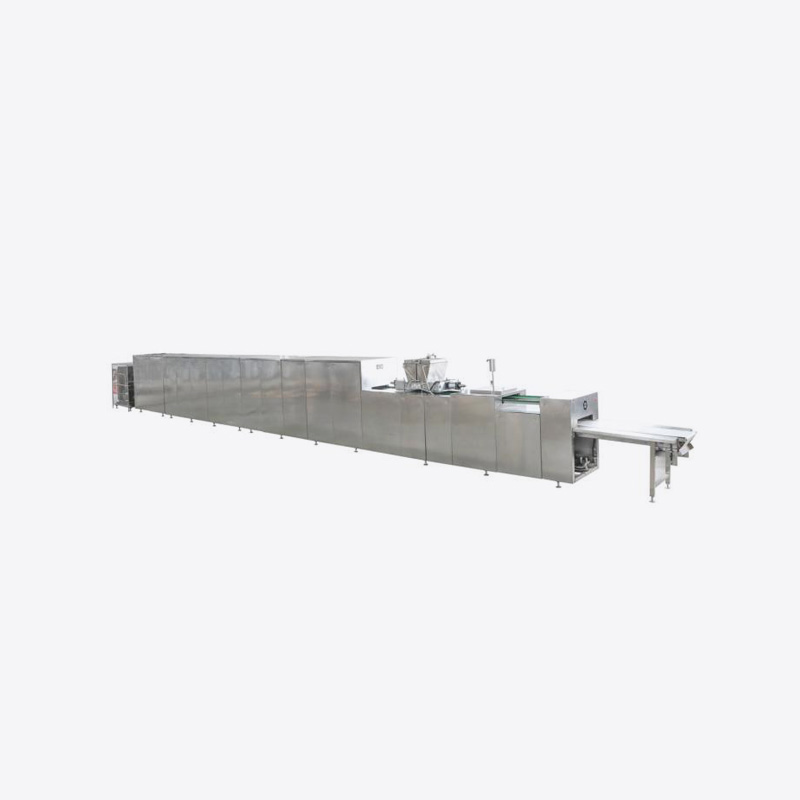

Cómo un depositante de chocolate cambia el flujo de producción

un depositante de chocolate no es simplemente una pieza de automatización; es un nodo de producción que cambia el rendimiento, la consistencia y la dinámica laboral. En términos prácticos, un depositante reemplaza el vertido manual repetitivo con un proceso controlado y repetible. Esto reduce el tiempo de ciclo por SKU, reduce la variación en el peso de las porciones y estandariza los patrones de llenado (sólido, con cáscara, en capas). Para las fábricas que pasan de lotes artesanales a tiradas de volumen medio (de cientos a miles de piezas por hora), un depositante puede transformar una operación de cuello de botella en un paso continuo y predecible en la línea de producción.

Mecanismos centrales que generan eficiencia

Comprender los mecanismos le ayuda a evaluar si un depositante mejorará su operación. Las características clave que impulsan la eficiencia incluyen:

- Dispensación medida: la dosificación volumétrica precisa o basada en pistón elimina el sobrellenado y reduce el desperdicio de producto.

- Configuración de cabezales múltiples: múltiples cabezales de depósito funcionan en paralelo para multiplicar la producción sin aumentar el tiempo del ciclo.

- Recetas programables: las recetas de cambio rápido ahorran tiempo de configuración al cambiar de SKU o modificar el tamaño de las porciones.

- Integración con templado y enfriamiento: el enfriamiento rápido del templado en línea acorta el tiempo total del proceso y estabiliza la estructura cristalina.

- Transportadores e indexación sincronizados: la sincronización precisa reduce los rechazos y garantiza que cada depósito llegue exactamente al objetivo.

Ganancias mensurables: rendimiento, rendimiento y mano de obra

Para justificar la inversión, los fabricantes consideran tres ganancias mensurables: rendimiento (piezas/hora), rendimiento (producto utilizable versus insumo bruto) y horas de mano de obra ahorradas. Mejoras típicas observadas después de instalar un depositante:

- El rendimiento aumenta entre 2 y 10 veces en comparación con las estaciones depositadoras manuales, según el número de personas y el tiempo del ciclo.

- El rendimiento mejora porque la dosificación medida reduce el exceso de porciones y los rechazos debidos a llenados inconsistentes.

- La reducción de mano de obra suele ser del 30% al 70% en la estación de depósito, lo que libera personal para las tareas de control de calidad y embalaje.

Elegir al depositante adecuado: tipos comparados

No todos los depositantes obtienen los mismos beneficios; La selección debe coincidir con su combinación de productos, objetivos de velocidad de línea y estándares sanitarios. La siguiente tabla resume los tipos comunes y su ajuste práctico.

| Tipo | Lo mejor para | Ventaja clave |

| Pistón / Volumétrico | Centros de alta viscosidad, cremas. | Control de porciones muy preciso |

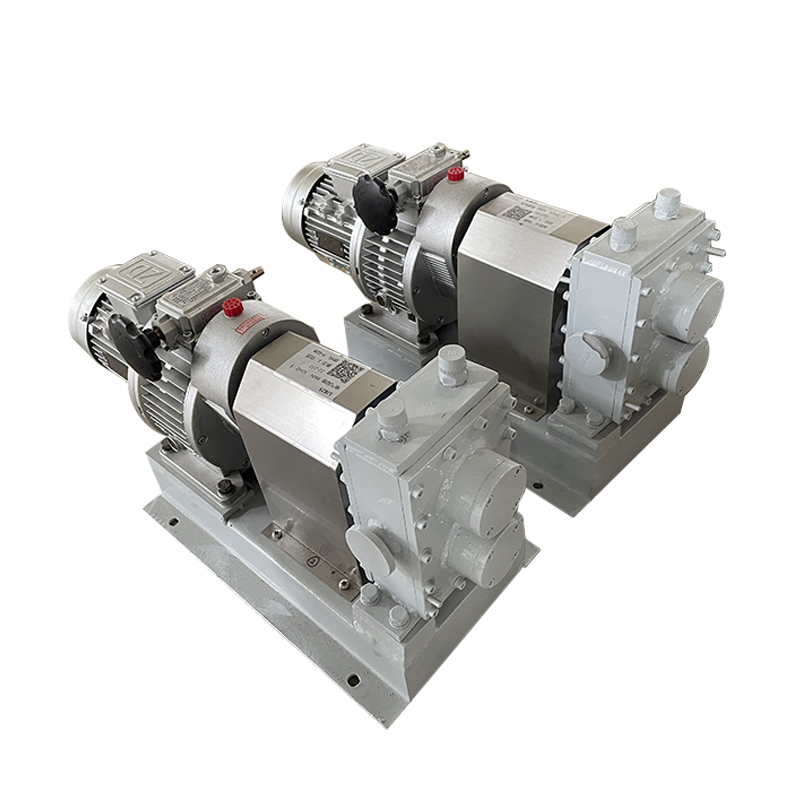

| Bomba / Engranaje | Chocolate fino, ciclos rápidos | Operación de cabezales múltiples de alta velocidad |

| Rotor / Dreh | Cáscaras de chocolate, baño continuo | Deposición suave para conchas. |

Consideraciones prácticas para la instalación y operación

La instalación de un depositador requiere una planificación que va más allá del espacio que ocupa la máquina. Los elementos prácticos clave incluyen: diseño de la línea (alimentación desde el templador y hasta el túnel de enfriamiento), control y suministro eléctrico, acceso sanitario para limpieza, inventario de repuestos y capacitación del personal para la gestión de recetas. Preste atención a los siguientes detalles:

- Enrutamiento de mangueras y bombas: minimice las zonas muertas para evitar que el chocolate se asiente o cristalice dentro de las líneas.

- Estabilidad de temperatura: el aislamiento de la tolva depositadora y la agitación suave evitan el arrastre de aire y garantizan una dosificación constante.

- Compatibilidad con limpieza in situ (CIP): los diseños higiénicos reducen el tiempo de inactividad para la limpieza entre cambios de sabor o alérgenos.

Mantenimiento, tiempo de inactividad y retorno de la inversión a largo plazo

Las ganancias de eficiencia pueden verse anuladas por un mantenimiento deficiente. Un programa de mantenimiento preventivo sólido generalmente incluye el reemplazo de sellos, revisiones de los faldones del pistón, inspección de los cojinetes del motor y calibración de los volúmenes de medición. Realice un seguimiento de los siguientes KPI:

- Tiempo medio entre fallas (MTBF) para componentes críticos

- unverage changeover time between SKUs

- Tasa neta de entrega de productos (gramos por pieza)

Cuando los fabricantes calculan el ROI, deben incluir el valor de la reasignación de mano de obra, la reducción del desperdicio, el mayor rendimiento y la menor cantidad de desperdicios. Muchas operaciones pequeñas y medianas se recuperan en un plazo de 12 a 36 meses, dependiendo de la utilización.

Consejos operativos para maximizar la eficiencia

Para extraer la máxima eficiencia de un depositante:

- Estandarice recetas y guárdelas en la máquina para recuperarlas al instante.

- Utilice el equilibrio de cabezales múltiples para igualar los caudales en todas las columnas y evitar cabezales insuficientes.

- Implemente muestreos de peso en tiempo real a intervalos regulares para detectar la desviación temprana.

- Capacite a los operadores sobre técnicas suaves de llenado de tolvas para evitar bolsas de aire.

Conclusión: cuando un depositante realmente mejora la eficiencia

un chocolate depositor will improve production efficiency when it is matched to product needs, integrated into a well-designed line, and maintained with disciplined procedures. The biggest gains come from reduced portion variability, increased throughput, and labor redeployment. However, to realize those gains you must select the correct depositor type, design for sanitary and thermal control, and measure KPIs post-installation. When these conditions are met, depositors not only speed production but also raise product quality and predictability—turning a manual bottleneck into a scalable, controllable step.