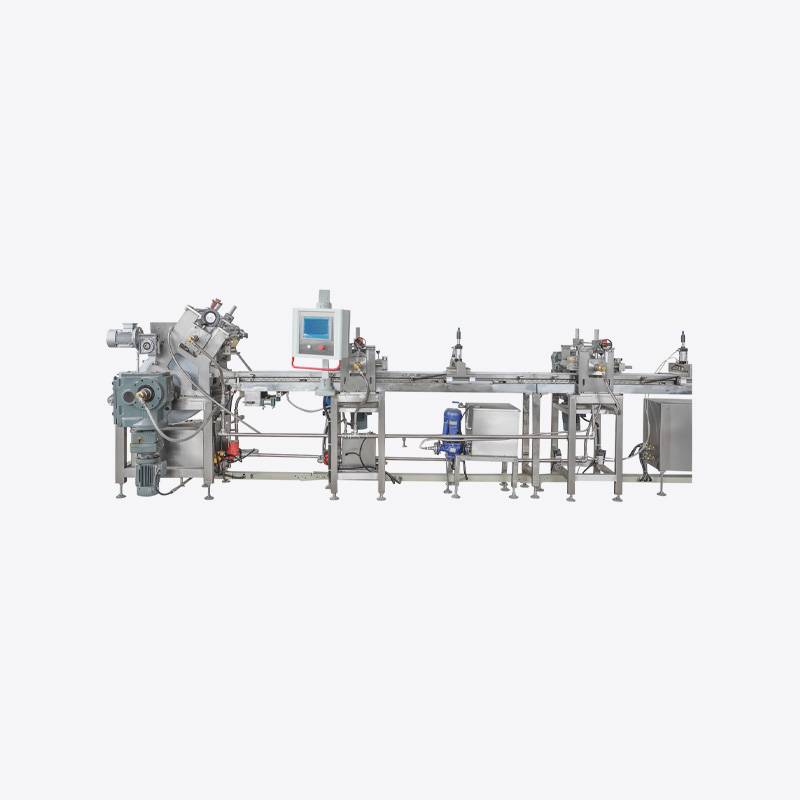

En el Línea de barra de caramelo , el proceso de calefacción y fusión es uno de los vínculos centrales de producción. El control de la temperatura en esta etapa afecta directamente la calidad, la fluidez de las materias primas y el sabor y la apariencia del producto final. El siguiente es un análisis de los puntos clave y la importancia del control de la temperatura durante la calefacción y la fusión:

El impacto del control de la temperatura en la calidad del producto

Características de la materia prima y punto de fusión

Las diferentes materias primas (como azúcar, mantequilla de cacao, productos lácteos, etc.) tienen diferentes puntos de fusión y sensibilidades térmicas. Por ejemplo:

Azúcar: es fácil caramelizar o cristalizar a altas temperaturas.

Mantequilla de cacao: se requiere un control preciso de la temperatura para mantener su fluidez mientras evita la separación u oxidación.

Productos lácteos: la temperatura alta puede causar desnaturalización de proteínas o producir olor.

Si la temperatura es demasiado alta, puede hacer que las materias primas se descompongan, caramelicen o cambien de sabor; Si la temperatura es demasiado baja, puede que no se derrita por completo, lo que resulta en una mezcla desigual.

Fluidez de la materia prima líquida

Las materias primas líquidas calentadas deben tener buena fluidez para que los procesos posteriores de moldeo e infusión puedan continuar sin problemas. La temperatura demasiado baja conducirá a una viscosidad demasiado alta, afectando la eficiencia de transmisión; La temperatura demasiado alta puede hacer que las materias primas se desborden o se diluyan demasiado.

Puntos de control clave en el proceso de calefacción y fusión

Diseño de curva de calefacción segmentada

Etapa de precalentamiento de baja temperatura

Al comienzo del calentamiento, aumentar gradualmente la temperatura a una temperatura más baja puede evitar que las materias primas se tensen o aglomeración debido a grandes diferencias de temperatura. Por ejemplo, calentar lentamente las materias primas de azúcar desde la temperatura ambiente hasta 50-60 ° C pueden ayudar a reducir el riesgo de cristalización.

Etapa de fusión de temperatura media

Cuando las materias primas alcanzan cierta temperatura, aumente gradualmente la potencia de calentamiento para acelerar el proceso de fusión. El rango de temperatura en esta etapa suele ser de 70-90 ° C, dependiendo del tipo de materias primas.

Etapa de estabilización a alta temperatura

Después de completar la fusión, mantenga una temperatura alta estable (como 80-100 ° C) para garantizar que las materias primas estén completamente licuadas y permanezcan en un estado uniforme. Sin embargo, se deben evitar las estadías de alta temperatura a largo plazo para evitar que las materias primas se deterioren.

Sensor de temperatura preciso y sistema de control

Monitoreo en tiempo real

Use sensores de temperatura de alta precisión (como termopares o sensores infrarrojos) para monitorear los cambios de temperatura en el contenedor de calefacción en tiempo real, y el ajuste de retroalimentación se realiza a través del sistema PLC (controlador lógico programable).

Control de temperatura en zonas

Para las materias primas mixtas complejas, se puede usar la tecnología de control de temperatura zonada. Por ejemplo, se configuran unidades de calefacción separadas en diferentes áreas del tanque de mezcla para garantizar que cada materia prima pueda derretirse a la temperatura óptima.

Evitar el sobrecalentamiento local

Distribución de agitación y calor

Durante el proceso de calentamiento, la agitación continua puede evitar efectivamente el sobrecalentamiento local. La velocidad y la dirección de agitación deben optimizarse de acuerdo con las características de las materias primas y la forma del contenedor.

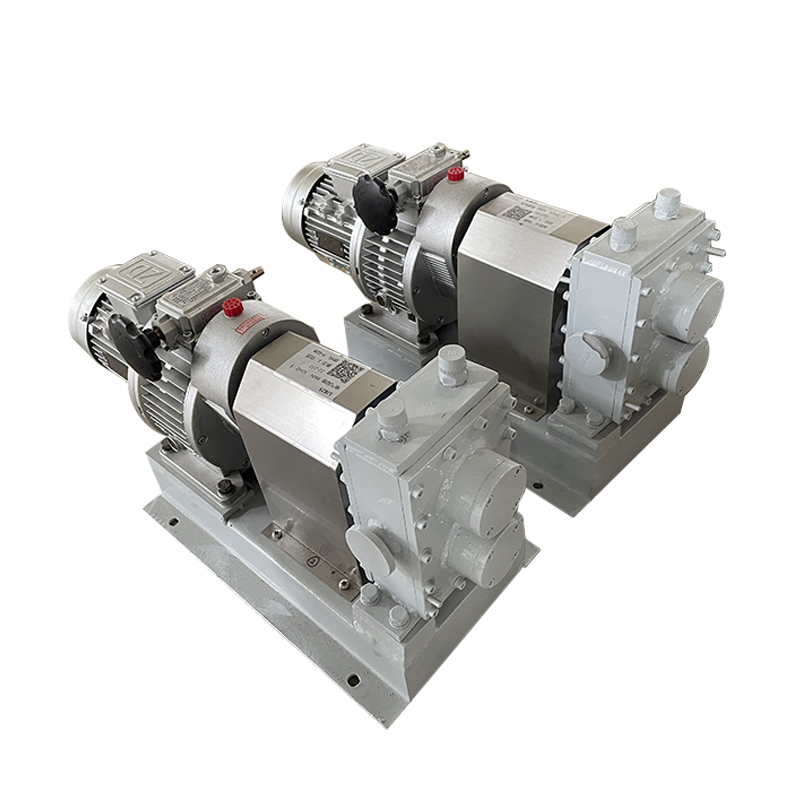

Método de calentamiento indirecto

El uso de métodos de calentamiento indirecto, como el calentamiento de baño de agua o el calentamiento de vapor, puede evitar el contacto directo con superficies de alta temperatura y hacer que las materias primas se quemen.

Dificultades técnicas y soluciones para el control de la temperatura

Evite la caramelización de azúcares

Tratamiento especial de las materias primas de azúcar

Los azúcares son propensos a la reacción o caramelización de Maillard a altas temperaturas, lo que afecta el color y el sabor del producto. Esto se puede resolver mediante los siguientes métodos:

Agregue una cantidad apropiada de sustancias ácidas (como el ácido cítrico) para reducir el punto de fusión del azúcar.

Controle el tiempo de calentamiento para evitar que los azúcares estén en un estado de alta temperatura durante mucho tiempo.

Estabilidad de la mantequilla de cacao

Sensibilidad a la temperatura de la mantequilla de cacao

La mantequilla de cacao comienza a derretirse a 40-50 ° C, pero excediendo los 60 ° C puede causar la separación o la oxidación de grasas. Para tal fin:

Use equipo de calentamiento de temperatura constante para garantizar que la fluctuación de temperatura no exceda ± 1 ° C.

Después de derretirse, enfríe rápidamente a una temperatura de procesamiento adecuada (como 30-35 ° C) para mantener su estabilidad.

Termosensibilidad de productos lácteos

Medidas de protección para productos lácteos

Los productos lácteos son propensos a la desnaturalización de proteínas o producen sabores desagradables a altas temperaturas. El daño por calor puede reducirse mediante los siguientes métodos:

Agregue productos lácteos a baja temperatura para evitar la exposición a alta temperatura a largo plazo.

Use la tecnología de calentamiento de vacío para reducir el punto de ebullición y reducir la pérdida de ingredientes sensibles al calor.

En el futuro, con el desarrollo de tecnologías inteligentes y de protección del medio ambiente y ahorro de energía, el control de la temperatura será más preciso y eficiente, proporcionando una mayor garantía de calidad para la producción de barras de caramelo.